1. 概述

数字称重传感器是一种集电气、力学、信息、数学等多种学科于一体的综合 性机电产品。数字称重传感器硬件结构一般由模拟式称重传感器电路与数字电路 两部分组成[1]。目前,模拟式称重传感器电路部分大多使用的是惠斯通电桥电路, 通过应变桥式电路,能够实现力、物体形变、电信号输出三大变化环节[2]。数字 处理电路主要由 A/D 模数转换器、微处理器、存储器和接口电路等组成,能够结 合相应的数学模型和软件算法对模拟式电路输出进行修正,大幅度提升称重传感 器的总体性能。 第2页共9页 数字称重传感器广泛应用于载重检测、工业控制和在线控制等领域,已引起 广泛关注。因此,为保证在一定的时间与工作环境下数字称重传感器能够具有符 合要求的各类性能、维持正常稳定工作的能力,对生产过程中数字称重传感器不 良品的常见故障进行分析、总结,确保总体生产产品拥有优异的工作可靠性是十 分有必要的。本文以某一数字称重传感器生产企业的数字称重传感器生产过程产 生的不良品为例,进行数字称重传感器常见故障的统计分析,提出合适的检测与 维修方法。

2. 基本原理

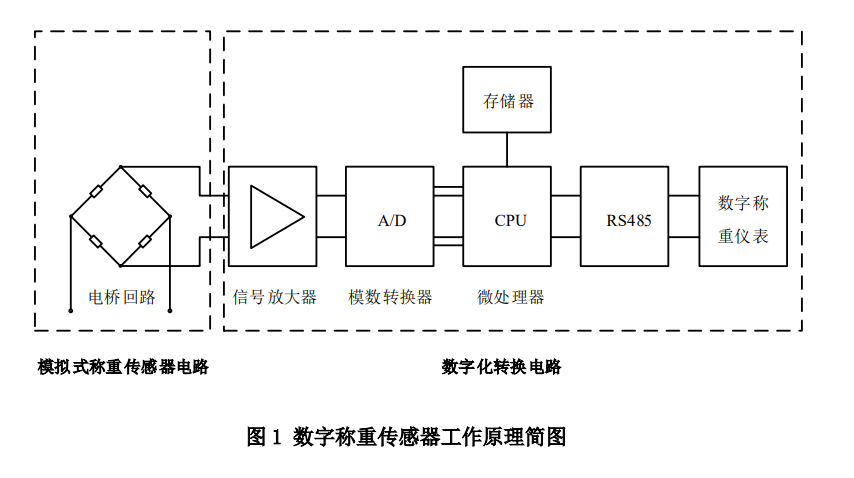

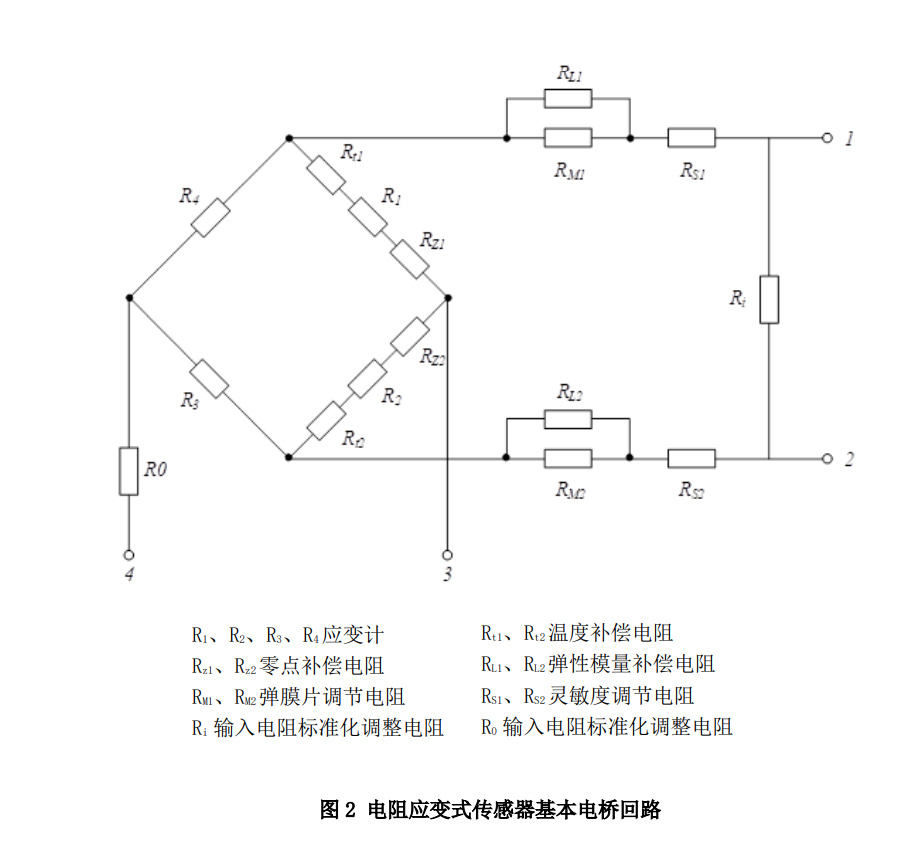

当前主流生产的数字化称重传感器工作原理简图如图 1 所示。其工作实现方 式为模拟式称重传感器测量的模拟输出信号经由数字化转换电路,将毫伏级的模 拟信号转换成数字信号进行输出,进而传输到连接的数字称重仪表与计算机上显 示。  模拟式称重传感器部分采用的力电转换基本电路大多为惠斯通全桥连线回

路。该回路使用 4n(n=1、2、3...)片电阻应变计,对称地分作两组进行串联,

采用相对桥臂的应变方向一致、旁邻桥臂应变方向相背的方法进行组桥,其全桥

电路如图 2 所示。

模拟式称重传感器部分采用的力电转换基本电路大多为惠斯通全桥连线回

路。该回路使用 4n(n=1、2、3...)片电阻应变计,对称地分作两组进行串联,

采用相对桥臂的应变方向一致、旁邻桥臂应变方向相背的方法进行组桥,其全桥

电路如图 2 所示。 3. 数字化称重传感器不良品的常见故障

3. 数字化称重传感器不良品的常见故障

对于数字化称重传感器这类电子衡器而言,其故障表征通过测试仪器输出值 表示,由于其工作方式涉及的学科众多,不宜直接拆解数字化称重传感器,而是 应当通过其表征寻求对应的解决办法“对症下药”。 从工艺生产角度进行归纳,数字化称重传感器的常见故障可以分为 ①传感器无输出信号; ②传感器受力输出变化为负; ③传感器受压力输出变化不足; ④传感器零点漂移; ⑤传感器施加、撤去压力后不回零;⑥传感器输出不稳定。

3.1 传感器无输出信号

数字传感器在连接一稳压电源后倘若出现无输出信号的状况,依据“从外到

内、从上到下”的检修原则,先后进行数字模块与模拟模块的检测。通过对传感

器的基本原理的理解,我们可以借用数字万用表和其他工具进行必要的线路质量

检查。

检修数字模块时,先检查模块输入、输出两端共八条接线顺序是否满足要求,

有无连接线位置错乱。第二步检查该八条接线的焊接质量,虚焊、脱焊等焊接不

佳经常带来数字传感器无法输出信号的故障。另外,如若线路板焊点间距离较近,

焊接人员焊接时易将相邻焊点桥连,导致短路,引起无信号故障。第三步为检测

线路板上有无各元器件引脚间是否出现短接。当上述情况皆未发生,可考虑数字

模块程序烧写故障,将数字模块重新进行程序烧写进行验证即可。

如若数字模块并未出现问题,可进一步检测模拟模块。模拟模块故障以电路

中线路出现故障为主,譬如焊点桥连导致的短路、焊接技艺不佳导致的断路等。

以该企业应变计阻值为 700的产品为例,对电路中引线编号为 1、2 的输入信号

两端,引线编号为 3、4 的输出信号两端和两者交叉的 13、14、23、24 两端进行

测量,我们可以得到如下一组正常的阻值:①R12≈760;②R34≈700③R13≈R14

≈R23≈R24≈555。

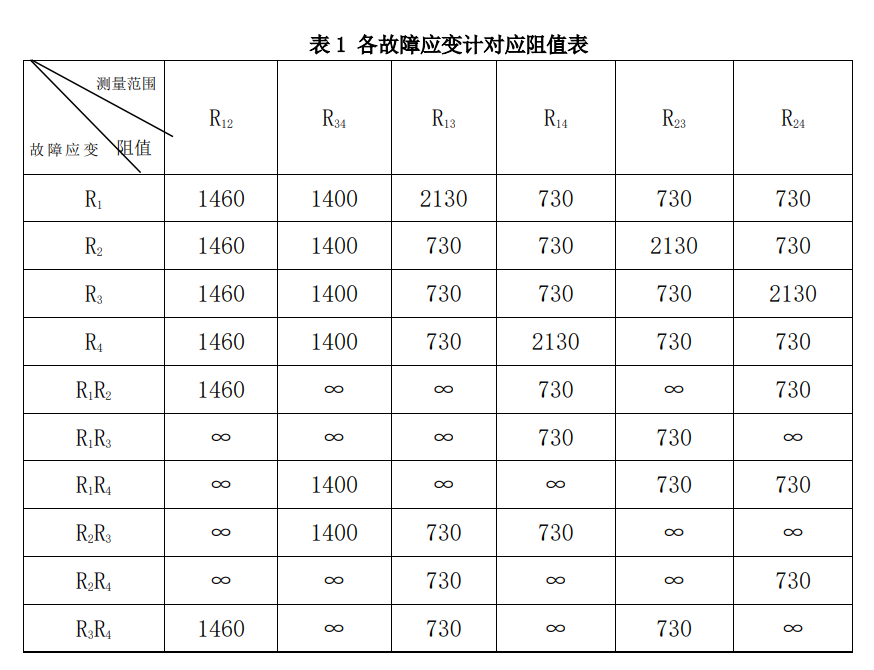

若这三组数据中至少存在一组阻值为正常值的 2~3 倍及以上,则可推断出

回路中存在断路的现象。测出三组数据后可根据下表 1 定位出具体是哪个应变计

出现了问题。随后主要对该区域电路接线,零点补偿、温度补偿等补偿电阻和应

变计的连接进行排查是否出现异常。例如,当应变计 12 两端测出电压值为 1460,

34 两端测出电压值为 1460,13 两端测出电压值为 2130,、、端测出

电压值为 730时,则可判定为是应变计 R1出现了故障。 若这三组数据中至少存在一组阻值为 0 ,则可推断模拟回路中存在短路的

现象。对此可以重点关注焊点之间有无桥连、元器件是否被短接等情况。

3.2 传感器受力输出变化为负信号

当发生传感器施加压力后信号输出值向负方向变化的情况时,故障原因主要

有连接引线焊接错误,模拟线路板与数字线路板间四根引线没有按要求顺序进行

连接,出现位置错乱的现象。

3.3 传感器受压输出变化不足

若三组阻值处在正常范围内,传感器能够输出较为稳定的信号但是施加压力

之后输出值没有到达设定要求则考虑电桥回路中接线出现错误,组成半桥式差动

回路。

3.4 传感器零点漂移

对于零点漂移,首先需要了解零点输出的概念。零点输出是指供给一稳压电源,称重传感器处于没有额外外加负载情况下输出的电压值[3]。当零点输出的电

压值不符合规定的范围,产生偏移,则称零点漂移。如若发生零点漂移,需要对

传感器重新进行零点补偿,使传感器零点输出值回落至正常值。

传感器零点保持长期稳定是传感器质量的一项重要指标。对于零点漂移问题,

生产企业需要重点关注如何提升传感器制造工艺水平。良好的制造、安装技术能

有效减少零点漂移问题,有效提高产品合格率。

3.5 传感器施加、撤去载荷后不回零

当对传感器施加、撤去测试压力后,传感器零点发生较大偏移,称作数字传

感器“不回零”故障。这时需要考虑数字称重传感器制造过程中的工艺因素。首

先是传感器弹性体材料及其热加工工艺,不正确的热加工处理直接影响到传感器

的稳定性。可以说,弹性体质量是整个称重传感器的地基,没有良好的弹性体质

量是无法制造出性能稳定的传感器。其次是应变片粘贴及固化、焊接等加工工艺,

譬如电阻应变计粘贴不充分,黏性层体有气泡,虚焊、拉尖等焊接质量问题以及

补偿电阻丝过长且未能固定几何形状等皆能导致不回零。最后是传感器的密封措

施不到位同样会引起不回零问题[4,5]。

3.6 传感器输出不稳定

当传感器在受热几分钟之内进行测量,输出电压值轻微浮动、不稳定,属于

正常现象。造成该现象的原因是数字化称重传感器模拟板块的应变计正处于热平

衡状态,由于传感器通常形状偏小,具备的热容量不高,造成数值输出不稳,应

当待应变计冷却一段时间后重新测量。

当传感器短时间内并未受热而输出电压值末位依然存在一定范围的上下浮

动,可考虑传感器未做好屏蔽措施或屏蔽措施不足,数字板块端仍受外界电磁设

备扰动。与不回零故障类似,传感器输出不稳定现象的诱因还有很多,传感器焊

接质量、应变片粘贴及固化、密封方式与绝缘等都会带来影响。

技术员在处理数字化称重传感器输出不稳定的问题时,需要比其他问题检测

的更加细致。在检查焊点与焊线时,要保证焊点光滑饱满且大小一致,杜绝出现虚焊、假焊的情况发生。对于模拟板块而言,焊点的形状将影响电阻应变计的阻

值变化,进而影响输出信号的稳定性。而对于数字板块来说,焊点大小将影响焊

点间的距离。由于选用的密封材料并不能做到完全绝缘,当两个焊点之间距离过

近则会相互影响,使输出信号产生波动。

绝缘损坏主要表现在数字称重传感器电桥电路与外壳绝缘不良或短路;电桥

电路内部绝缘破坏等。假如密封措施没做好,使得传感器严重受潮或者操作工人

在密封时对表面清洗不到位,胶体中存在杂质,导致传感器内部元器件或电路受

腐蚀等会引起绝缘性能降,严重影响传感器的稳定性。绝缘阻抗的测试,一般是

将传感器与其他电源断开连接后,配合试好相应的测试条件的绝缘电阻测试仪,

将仪器的红表笔端连接传感器的弹性体,黑表笔端依次连接传感器的输入、输出

电缆及屏蔽线,查看对应的绝缘阻值与不良信号灯亮灭。通常传感器的绝缘阻值

低于 5000M 时判定其绝缘性能不达标。

4. 一般性故障原因与检测流程

数字化称重传感器故障诊断表面上看似交错复杂、困难重重,但究其根本,

故障原因大致可分作以下四类:

①与弹性体有关的纯机械构件引起的故障。包括弹性体的热处理与表面处理、

元器件的制造工艺、应变计的残余应力释放等;

②与电桥回路有关的电路故障。包括焊点间的桥连、元器件间的短接、接线

的错误等;

③与黏贴工艺质量有关的故障。包括如黏性层中存在少量气泡、胶体涂抹厚

薄不匀等;

④与密封工艺质量有关的故障。包括密封材料选择不对、配置比例不同等。

根据上述故障原因可以制定如下图 3 所示的不良品一般性检测流程,提高检

测效率。第一步是观察不良传感器的构件整体,查看有无明显的腐蚀绣迹、机械

故障;第二步是检测电缆线的绝缘阻抗,是否是由绝缘不良导致的故障;第三步

是将传感器连接上合适的稳压电源与检测仪表,观察零点输出正常与否;第四步是检测回路中各项阻值,进行回路接线等故障排除;第五步是对传感器进行加压

检测,查看传感器输出信号的变化,是否存在灵敏度不够亦或者是输出信号不稳

定的情况;最后一步是将载荷撤去,观察有无出现不回零故障。

若这三组数据中至少存在一组阻值为 0 ,则可推断模拟回路中存在短路的

现象。对此可以重点关注焊点之间有无桥连、元器件是否被短接等情况。

3.2 传感器受力输出变化为负信号

当发生传感器施加压力后信号输出值向负方向变化的情况时,故障原因主要

有连接引线焊接错误,模拟线路板与数字线路板间四根引线没有按要求顺序进行

连接,出现位置错乱的现象。

3.3 传感器受压输出变化不足

若三组阻值处在正常范围内,传感器能够输出较为稳定的信号但是施加压力

之后输出值没有到达设定要求则考虑电桥回路中接线出现错误,组成半桥式差动

回路。

3.4 传感器零点漂移

对于零点漂移,首先需要了解零点输出的概念。零点输出是指供给一稳压电源,称重传感器处于没有额外外加负载情况下输出的电压值[3]。当零点输出的电

压值不符合规定的范围,产生偏移,则称零点漂移。如若发生零点漂移,需要对

传感器重新进行零点补偿,使传感器零点输出值回落至正常值。

传感器零点保持长期稳定是传感器质量的一项重要指标。对于零点漂移问题,

生产企业需要重点关注如何提升传感器制造工艺水平。良好的制造、安装技术能

有效减少零点漂移问题,有效提高产品合格率。

3.5 传感器施加、撤去载荷后不回零

当对传感器施加、撤去测试压力后,传感器零点发生较大偏移,称作数字传

感器“不回零”故障。这时需要考虑数字称重传感器制造过程中的工艺因素。首

先是传感器弹性体材料及其热加工工艺,不正确的热加工处理直接影响到传感器

的稳定性。可以说,弹性体质量是整个称重传感器的地基,没有良好的弹性体质

量是无法制造出性能稳定的传感器。其次是应变片粘贴及固化、焊接等加工工艺,

譬如电阻应变计粘贴不充分,黏性层体有气泡,虚焊、拉尖等焊接质量问题以及

补偿电阻丝过长且未能固定几何形状等皆能导致不回零。最后是传感器的密封措

施不到位同样会引起不回零问题[4,5]。

3.6 传感器输出不稳定

当传感器在受热几分钟之内进行测量,输出电压值轻微浮动、不稳定,属于

正常现象。造成该现象的原因是数字化称重传感器模拟板块的应变计正处于热平

衡状态,由于传感器通常形状偏小,具备的热容量不高,造成数值输出不稳,应

当待应变计冷却一段时间后重新测量。

当传感器短时间内并未受热而输出电压值末位依然存在一定范围的上下浮

动,可考虑传感器未做好屏蔽措施或屏蔽措施不足,数字板块端仍受外界电磁设

备扰动。与不回零故障类似,传感器输出不稳定现象的诱因还有很多,传感器焊

接质量、应变片粘贴及固化、密封方式与绝缘等都会带来影响。

技术员在处理数字化称重传感器输出不稳定的问题时,需要比其他问题检测

的更加细致。在检查焊点与焊线时,要保证焊点光滑饱满且大小一致,杜绝出现虚焊、假焊的情况发生。对于模拟板块而言,焊点的形状将影响电阻应变计的阻

值变化,进而影响输出信号的稳定性。而对于数字板块来说,焊点大小将影响焊

点间的距离。由于选用的密封材料并不能做到完全绝缘,当两个焊点之间距离过

近则会相互影响,使输出信号产生波动。

绝缘损坏主要表现在数字称重传感器电桥电路与外壳绝缘不良或短路;电桥

电路内部绝缘破坏等。假如密封措施没做好,使得传感器严重受潮或者操作工人

在密封时对表面清洗不到位,胶体中存在杂质,导致传感器内部元器件或电路受

腐蚀等会引起绝缘性能降,严重影响传感器的稳定性。绝缘阻抗的测试,一般是

将传感器与其他电源断开连接后,配合试好相应的测试条件的绝缘电阻测试仪,

将仪器的红表笔端连接传感器的弹性体,黑表笔端依次连接传感器的输入、输出

电缆及屏蔽线,查看对应的绝缘阻值与不良信号灯亮灭。通常传感器的绝缘阻值

低于 5000M 时判定其绝缘性能不达标。

4. 一般性故障原因与检测流程

数字化称重传感器故障诊断表面上看似交错复杂、困难重重,但究其根本,

故障原因大致可分作以下四类:

①与弹性体有关的纯机械构件引起的故障。包括弹性体的热处理与表面处理、

元器件的制造工艺、应变计的残余应力释放等;

②与电桥回路有关的电路故障。包括焊点间的桥连、元器件间的短接、接线

的错误等;

③与黏贴工艺质量有关的故障。包括如黏性层中存在少量气泡、胶体涂抹厚

薄不匀等;

④与密封工艺质量有关的故障。包括密封材料选择不对、配置比例不同等。

根据上述故障原因可以制定如下图 3 所示的不良品一般性检测流程,提高检

测效率。第一步是观察不良传感器的构件整体,查看有无明显的腐蚀绣迹、机械

故障;第二步是检测电缆线的绝缘阻抗,是否是由绝缘不良导致的故障;第三步

是将传感器连接上合适的稳压电源与检测仪表,观察零点输出正常与否;第四步是检测回路中各项阻值,进行回路接线等故障排除;第五步是对传感器进行加压

检测,查看传感器输出信号的变化,是否存在灵敏度不够亦或者是输出信号不稳

定的情况;最后一步是将载荷撤去,观察有无出现不回零故障。